نمای کرتین وال (Curtain Wall) به عنوان یک سیستم پوششی غیر باربر برای ساختمانها، نقش حیاتی در زیبایی بصری، بهرهوری انرژی و عملکرد کلی سازه ایفا میکند. برخلاف دیوارهای سنتی، کرتین والها وزن سازه را تحمل نمیکنند و تنها وظیفه جداسازی فضای داخلی از محیط خارجی و مقاومت در برابر عوامل جوی را بر عهده دارند. اهمیت دیتیلپردازی دقیق در طراحی و اجرای این نماها، تضمینکننده عملکرد بهینه، طول عمر بالا و ایمنی سازه است. این مقاله به بررسی تخصصی و فنی جزئیات اجرایی نمای کرتین وال میپردازد و اطلاعات جامعی را برای مهندسان، معماران و مجریان این صنعت فراهم میآورد.

اجزای اصلی نمای کرتین وال

هر یک از اجزای کرتین وال وظیفه خاصی را در عملکرد کلی سیستم بر عهده دارند. شناخت دقیق این اجزا برای درک دیتیلهای اجرایی ضروری است.

مولیون و ترنزوم

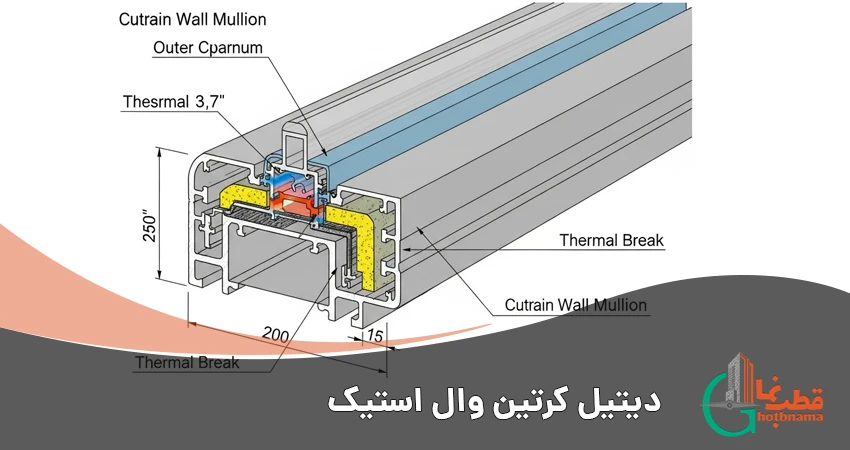

مولیون (Mullions) و ترنزوم (Transoms) پروفیلهای اصلی آلومینیومی (یا گاهی فولادی) هستند که چارچوب نگهدارنده پنلهای شیشه یا سایر پرکنندهها را تشکیل میدهند. مولیونها عناصر عمودی و ترنزومها عناصر افقی این چارچوب هستند. این پروفیلها باید توانایی تحمل بارهای جانبی ناشی از باد و وزن شیشهها را داشته باشند و این بارها را به سازه اصلی ساختمان منتقل کنند. طراحی مقطع این پروفیلها (ضخامت و شکل هندسی) بر اساس محاسبات دقیق مهندسی و با در نظر گرفتن بارهای وارده انجام میشود. ابعاد رایج مولیونها در حدود 2 تا 6 اینچ عرض و 4 تا 10 اینچ عمق است که بسته به دهانه و باربری مورد نیاز متغیر است. همچنین، استفاده از سیستمهای دارای شکست حرارتی (Thermal Break) در این پروفیلها برای جلوگیری از انتقال حرارت بین فضای داخلی و خارجی بسیار حائز اهمیت است.

پنل های شیشه ای و پرکننده ها

بخش عمدهای از نمای کرتین وال را پنلهای شیشهای تشکیل میدهند. این پنلها میتوانند شامل شیشههای دو جداره (Double Glazed Units – DGU) یا سه جداره (Triple Glazed Units – TGU) باشند که با گازهای بیاثر مانند آرگون پر شدهاند تا خواص عایقبندی حرارتی و صوتی را بهبود بخشند. شیشههای Low-E (Low-Emissivity) نیز برای کنترل تابش خورشیدی و کاهش اتلاف انرژی استفاده میشوند. علاوه بر شیشه، ممکن است از پنلهای مات (Spandrel Panels) از جنس شیشه اسپندرال، فلز، یا سنگ نازک در نواحی پشت سقف یا کف طبقات برای پنهان کردن ساختار سازهای و تجهیزات استفاده شود. ضخامت پنلهای شیشهای معمولاً بین 0.25 تا 1 اینچ متغیر است و ابعاد پنلها میتواند تا 20 فوت ارتفاع و 8 فوت عرض برسد.

اتصالات و درزگیرها

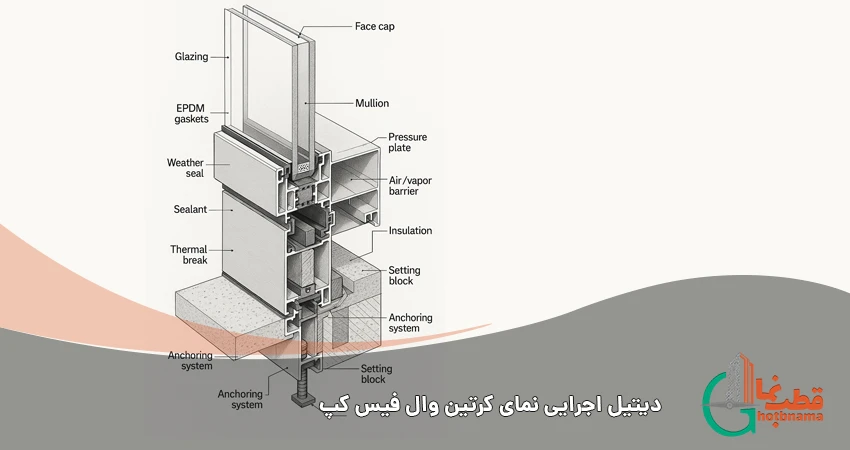

اتصالات و درزگیرها از اجزای کلیدی هستند که پایداری مکانیکی و آببندی سیستم را تضمین میکنند. براکتهای اتصال (Anchor Brackets) وظیفه اتصال پروفیلهای کرتین وال را به سازه اصلی ساختمان بر عهده دارند. این براکتها باید به گونهای طراحی شوند که امکان تنظیم دقیق و همچنین جبران حرکتهای سازهای ناشی از نشست یا تغییرات حرارتی را فراهم آورند. واشرها و گسکتهای لاستیکی (EPDM Gaskets) بین شیشه و پروفیلها قرار میگیرند تا آببندی اولیه و جذب تنشها را انجام دهند. چسبهای سیلیکونی سازهای (Structural Sealant)، به ویژه در سیستمهای فریم لس، برای اتصال مستقیم شیشه به پروفیلها استفاده میشوند و باید دارای مقاومت بالا در برابر اشعه UV و تغییرات دما باشند. سوراخهای تخلیه آب (Weep Holes) نیز برای خروج آب نفوذی از داخل سیستم تعبیه میشوند.

دیتیل اتصال کرتین وال به سازه اصلی

اتصال صحیح نمای کرتین وال به سازه اصلی ساختمان از اهمیت بالایی برخوردار است، زیرا تمام بارهای وارده بر نما (باد، وزن خود نما، زلزله) از طریق این اتصالات به سازه منتقل میشوند. این دیتیل باید با دقت بسیار بالا و بر اساس محاسبات سازهای انجام گیرد.

انواع براکت های اتصال و نحوه نصب

براکتهای اتصال معمولاً از فولاد گالوانیزه یا ضد زنگ ساخته میشوند و به روشهای مختلفی به اسکلت ساختمان (بتنی یا فلزی) متصل میگردند. در سازههای بتنی، معمولاً از انکرهای کاشتنی (Cast-in Anchors) یا انکرهای شیمیایی (Post-installed Chemical Anchors) استفاده میشود. در سازههای فلزی، براکتها میتوانند به تیرها یا ستونها جوش یا پیچ شوند. طراحی این براکتها باید به گونهای باشد که قابلیت تنظیم در سه بعد (X, Y, Z) را فراهم آورد تا خطاهای احتمالی در نصب سازه اصلی یا کرتین وال جبران شود. همچنین، باید فاصله کافی بین براکت و پروفیل کرتین وال برای نصب عایق حرارتی (Thermal Isolator) در نظر گرفته شود تا از ایجاد پل حرارتی جلوگیری شود.

اتصالات حرکتی و کنترل انبساط و انقباض

ساختمانها و مصالح آنها در معرض تغییرات دما، نشست سازهای و بارهای لرزهای قرار دارند که منجر به حرکتهای نسبی میشوند. دیتیلهای اتصال کرتین وال باید این حرکتها را بدون آسیب به سیستم جذب کنند. اتصالات حرکتی (Movement Joints) در فواصل مشخصی در طول و عرض نما پیشبینی میشوند تا انبساط و انقباض حرارتی پروفیلها و پنلها را مدیریت کنند. این اتصالات معمولاً شامل فضاهای خالی بین پروفیلها و استفاده از درزگیرهای الاستیک با قابلیت کشسانی بالا هستند. همچنین، براکتهای اتصال باید امکان حرکتهای جزئی را در جهتهای مختلف فراهم کنند تا از انتقال تنشهای ناخواسته به نما جلوگیری شود.

دیتیل اتصال مولیون و ترنزوم

نحوه اتصال مولیونها (پروفیلهای عمودی) و ترنزومها (پروفیلهای افقی) به یکدیگر، پایداری کلی شبکه کرتین وال و مقاومت آن در برابر بارهای باد را تعیین میکند. این اتصالات باید به دقت طراحی و اجرا شوند تا یکپارچگی ساختاری حفظ شود.

برخورد پروفیل های عمودی و افقی: جزئیات فنی

اتصال ترنزوم به مولیون معمولاً با استفاده از براکتهای فلزی یا اسپیکتهای آلومینیومی (Splice Plates) صورت میگیرد که داخل مقطع پروفیلها قرار میگیرند و با پیچ به یکدیگر محکم میشوند. این نوع اتصال باید به اندازهای محکم باشد که بارهای افقی ناشی از باد و وزن شیشه را از ترنزوم به مولیون منتقل کند. در عین حال، برخی سیستمها امکان حرکت محدود ترنزوم نسبت به مولیون را برای جبران انبساط حرارتی فراهم میکنند. استفاده از پیچهای مناسب و سفت کردن دقیق آنها طبق دستورالعملهای سازنده پروفیل، برای اطمینان از عملکرد صحیح اتصال حیاتی است.

شکست حرارتی (Thermal Break): عایق بندی مؤثر

در پروفیلهای آلومینیومی، آلومینیوم رسانای حرارت است و میتواند به عنوان یک پل حرارتی عمل کرده و باعث اتلاف انرژی یا ایجاد میعان (Condensation) در سطح داخلی شود. برای مقابله با این مشکل، از شکست حرارتی (Thermal Break) استفاده میشود. شکست حرارتی یک ماده با هدایت حرارتی پایین (معمولاً پلی آمید یا پلی اورتان) است که در داخل مقطع پروفیل آلومینیومی قرار میگیرد و مسیر انتقال حرارت را قطع میکند. این امر به طور قابل توجهی عملکرد عایقبندی حرارتی نمای کرتین وال را بهبود میبخشد و مصرف انرژی ساختمان را کاهش میدهد. دیتیلینگ شکست حرارتی باید به گونهای باشد که یکپارچگی ساختاری پروفیل حفظ شده و از نفوذ آب جلوگیری شود.

دیتیل نصب شیشه روی کرتین وال

نصب شیشه بر روی سیستم کرتین وال نیازمند دقت و مهارت بالایی است، چرا که کیفیت نصب بر عملکرد حرارتی، صوتی و ایمنی نما تأثیر مستقیم دارد.

روش های گلیزینگ: از نصب خشک تا استراکچرال

روشهای گلیزینگ (Glazing Methods) در کرتین وال به دو دسته اصلی تقسیم میشوند: گلیزینگ خشک (Dry Glazing) و گلیزینگ تر (Wet Glazing) یا استراکچرال. در گلیزینگ خشک، شیشهها با استفاده از گسکتهای لاستیکی EPDM در قاب پروفیلها قرار میگیرند و نیازی به چسبهای سیلیکونی سازهای نیست. این روش سرعت نصب بالاتری دارد و تعویض شیشه در آن آسانتر است. در گلیزینگ تر یا استراکچرال گلیزینگ (Structural Glazing)، شیشهها با چسبهای سیلیکونی مخصوص به پروفیلها متصل میشوند و پروفیلها از بیرون قابل رؤیت نیستند (مانند سیستم فریم لس). این روش ظاهری یکپارچه و مدرن به نما میبخشد اما نصب آن پیچیدهتر است و نیاز به تخصص بیشتری دارد.

واشرها و بلوک های تنظیم: تضمین جایگاه شیشه

واشرها (Gaskets) یا نوارهای EPDM که در گلیزینگ خشک استفاده میشوند، نقش حیاتی در آببندی و هوابندی بین شیشه و فریم دارند. این واشرها باید دارای خواص الاستیکی مناسب و مقاومت در برابر شرایط جوی باشند. بلوکهای تنظیم (Setting Blocks) نیز قطعات کوچک نئوپرنی یا پلاستیکی هستند که در قسمت پایین قاب قرار میگیرند و وزن شیشه را به فریم منتقل میکنند. این بلوکها باید به درستی و در فواصل معین قرار داده شوند تا از تمرکز تنش در لبههای شیشه جلوگیری کرده و توزیع وزن را بهینه سازند. همچنین، بلوکهای جانبی (Side Blocks) و بلوکهای لبه (Edge Blocks) برای ثابت نگه داشتن شیشه در جای خود و جلوگیری از لغزش استفاده میشوند.

دیتیل آببندی و درزگیری کرتین وال

یکی از مهمترین چالشها در طراحی و اجرای نمای کرتین وال، اطمینان از آببندی کامل سیستم است. نفوذ آب میتواند منجر به آسیبهای جدی به سازه و فضای داخلی ساختمان شود.

سیستم های زهکشی و تخلیه آب (Weep Holes)

حتی با بهترین آببندی، احتمال نفوذ مقادیر کمی آب به داخل سیستم کرتین وال در اثر فشار باد یا نقصهای جزئی وجود دارد. به همین دلیل، سیستمهای کرتین وال مدرن دارای سیستمهای زهکشی داخلی (Internal Drainage Systems) هستند. این سیستمها شامل مجراهای داخلی در پروفیلها و سوراخهای تخلیه آب (Weep Holes) هستند که آب نفوذی را به سمت بیرون هدایت میکنند. سوراخهای تخلیه آب باید در فواصل مناسب و در پایینترین نقطه از هر واحد یا هر سلول نما تعبیه شوند تا از تجمع آب در داخل پروفیلها جلوگیری شود. طراحی صحیح شیبها در قسمتهای افقی پروفیلها نیز به هدایت آب به سمت سوراخهای تخلیه کمک میکند.

کاربرد درزگیرها و نوارهای آب بند (EPDM)

استفاده صحیح از درزگیرها و نوارهای آببند برای جلوگیری از نفوذ آب و هوا بسیار حیاتی است. درزگیرهای سیلیکونی باید در تمامی نقاط اتصال شیشه به پروفیل و همچنین در محل تقاطع پروفیلها به کار روند. نوع درزگیر (مانند سیلیکونهای سازهای یا آببند) باید بر اساس نیاز پروژه و با توجه به سازگاری با سایر مصالح انتخاب شود. نوارهای EPDM نیز به عنوان واشرهای فشاری در محل قرارگیری شیشه در فریم استفاده میشوند و به همراه سیستم زهکشی، لایه دوم دفاع در برابر نفوذ آب را تشکیل میدهند. دیتیلهای آببندی باید لایه به لایه و با تکیه بر اصول “Rain Screen Principle” یا “Pressure Equalization” طراحی شوند تا در برابر فشار باد و آب باران مقاومت کافی را داشته باشند.

دیتیل کرتین وال استیک (Stick System)

کرتین وال استیک یکی از رایجترین انواع کرتین وال است که به دلیل انعطافپذیری بالا در طراحی و اجرا، به طور گستردهای مورد استفاده قرار میگیرد.

روش مونتاژ در محل پروژه و ملاحظات فنی

در سیستم استیک، تمامی اجزا شامل پروفیلهای عمودی (مولیون)، پروفیلهای افقی (ترنزوم)، پنلهای شیشهای، گسکتها و یراقآلات به صورت جداگانه به محل پروژه منتقل میشوند. سپس، پروفیلهای عمودی به سازه اصلی متصل شده و پس از آن، پروفیلهای افقی بین آنها نصب میشوند تا یک شبکه یا گرید تشکیل شود. در نهایت، پنلهای شیشه یا سایر پرکنندهها در داخل این شبکه قرار گرفته و با استفاده از گسکتها و درپوشها (Face Caps) یا چسبهای سیلیکونی تثبیت میشوند. این روش “مونتاژ در محل (Site Assembled)” به دلیل نیاز به نیروی کار بیشتر در محل پروژه، زمانبرتر است اما انعطافپذیری بالایی در مقابله با ناهمواریهای سازهای و تغییرات طراحی در حین اجرا فراهم میکند. تقریباً 70 درصد از کار در این سیستم در محل پروژه انجام میشود و 30 درصد آن در کارخانه.

مزایا و معایب سیستم استیک

مزایا:

- انعطافپذیری بالا: قابلیت سازگاری با اشکال و هندسههای پیچیده ساختمان، از جمله سطوح زاویهدار و غیر منظم.

- هزینه اولیه کمتر: معمولاً از نظر هزینه ساخت اولیه در مقایسه با سیستم یونیتایزد، مقرون به صرفهتر است.

- حمل و نقل آسانتر: اجزا به صورت مجزا حمل میشوند که در فضاهای محدود شهری مزیت محسوب میشود.

- تعمیر و نگهداری آسان: در صورت آسیب دیدن یک پنل یا پروفیل، تعویض آن سادهتر است.

معایب:

- سرعت نصب پایینتر: به دلیل مونتاژ در محل، زمان نصب طولانیتر است.

- نیاز به نیروی کار ماهر در محل: کیفیت اجرا به شدت وابسته به مهارت تیم نصاب در سایت است.

- کنترل کیفیت دشوارتر: به دلیل انجام بیشتر کار در محل، کنترل کیفیت ممکن است چالشبرانگیزتر باشد.

- آسیبپذیری بیشتر در برابر شرایط جوی: عملیات آببندی و نصب در محیط باز انجام میشود که میتواند تحت تأثیر باد و باران قرار گیرد.

دیتیل کرتین وال یونیتایز (Unitized System)

کرتین وال یونیتایز یک روش پیشساخته است که به دلیل سرعت بالا در نصب و کنترل کیفیت عالی، در پروژههای بزرگ و بلندمرتبه بسیار محبوب است.

ساخت و مونتاژ پنل ها در کارخانه

در سیستم یونیتایزد، پنلهای کرتین وال شامل پروفیلهای آلومینیومی، شیشهها و تمامی اجزای آببندی و درزگیر، به صورت “واحدها یا ماژولهای کامل” در کارخانه مونتاژ و گلیز میشوند. این واحدها که معمولاً به اندازه یک یا دو طبقه ارتفاع و عرض مشخصی دارند، به صورت پیشساخته به محل پروژه حمل میشوند. مزیت اصلی این روش، انجام بیشتر کار در محیط کنترل شده کارخانه است که منجر به افزایش دقت، سرعت و کیفیت ساخت میشود. تقریباً 70 تا 90 درصد کار در این سیستم در محیط کارخانه انجام میگیرد.

مزایا و معایب سیستم یونیتایزد

مزایا:

- سرعت نصب بسیار بالا: واحدها به سرعت بر روی سازه نصب میشوند که زمان اجرای پروژه را به شدت کاهش میدهد.

- کنترل کیفیت عالی: مونتاژ در محیط کارخانه امکان کنترل دقیقتر کیفیت و عملکرد سیستم را فراهم میکند.

- کاهش نیروی کار در محل: نیاز به نیروی کار کمتر و تخصص بالاتر در سایت نصب.

- عملکرد آببندی و هوابندی بهتر: به دلیل مونتاژ دقیق در کارخانه، معمولاً عملکرد بهتری در آببندی و هوابندی دارد.

- ایمنی بالاتر: بخش عمدهای از کار در محیط ایمن کارخانه انجام میشود.

معایب:

- هزینه اولیه بالاتر: طراحی و ساخت اولیه پیچیدهتر و گرانتر است.

- حمل و نقل دشوارتر: حمل واحدهای بزرگ و سنگین به محل پروژه نیاز به تجهیزات خاص و فضای کافی دارد.

- انعطافپذیری کمتر: در صورت نیاز به تغییرات طراحی در حین پروژه، سازگاری با سیستم یونیتایزد دشوارتر است.

- محدودیت در جبران ناهمواریهای سازه: حساسیت بیشتر به تلرانسهای سازهای.

دیتیل کرتین وال فیس کپ

کرتین وال فیس کپ (Face Cap Curtain Wall)، یکی از متداولترین انواع کرتین وال است که مشخصه اصلی آن وجود درپوشهای فلزی قابل مشاهده بر روی پروفیلهای مولیون و ترنزوم است.

اجزا و نحوه نصب درپوش ها (Face Caps)

در سیستم فیس کپ، پس از نصب پروفیلهای اصلی (مولیون و ترنزوم) و قرارگیری شیشهها با استفاده از گسکتها و واشرهای لاستیکی، یک پلیت یا صفحه فشاری آلومینیومی (Pressure Plate) بر روی شیشه و گسکتها قرار میگیرد و با پیچ به پروفیل اصلی متصل میشود. سپس، درپوشهای (Face Caps) آلومینیومی یا استیل بر روی این پلیتهای فشاری کِلیک یا پیچ میشوند تا پیچها را پنهان کرده و ظاهری زیبا و یکپارچه به نما ببخشند. این درپوشها میتوانند در رنگها و اشکال مختلفی تولید شوند و به معماران امکان انتخابهای طراحی متنوعی را میدهند.

جنبه های زیبایی شناختی و عملکردی فیس کپ

از نظر زیباییشناسی، وجود فیس کپها یک الگوی شبکهای مشخص را بر روی نمای ساختمان ایجاد میکند که میتواند به عنوان یک عنصر طراحی برجسته عمل کند. این سیستم به دلیل سهولت در اجرا و هزینه نسبتاً پایینتر نسبت به سیستم فریم لس، از محبوبیت بالایی برخوردار است. از نظر عملکردی، فیس کپها به محافظت از پیچها و پلیتهای فشاری در برابر عوامل جوی کمک میکنند و نقش مهمی در آببندی ثانویه سیستم ایفا مینمایند. با این حال، باید توجه داشت که شکست حرارتی مناسب در این سیستم برای جلوگیری از انتقال حرارت از طریق فیس کپها نیز ضروری است.

دیتیل اجرایی کرتین وال فریم لس

کرتین وال فریم لس (Frameless Curtain Wall) که با نام “استراکچرال گلیزینگ (Structural Glazing)” نیز شناخته میشود، به دلیل ظاهر یکپارچه و بدون فریم قابل مشاهده از بیرون، جلوهای مدرن و مینیمال به ساختمان میبخشد.

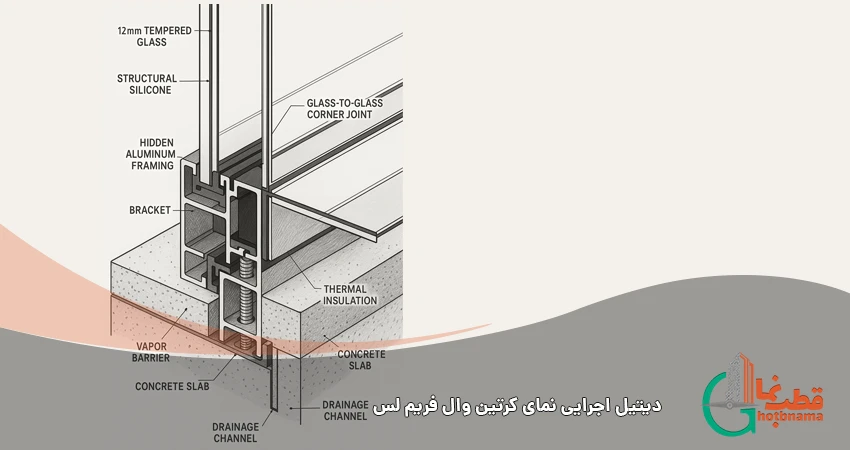

روش های نصب شیشه بدون فریم قابل مشاهده (Structural Glazing)

در سیستم فریم لس، شیشهها مستقیماً به پروفیلهای نگهدارنده (که از بیرون دیده نمیشوند) با استفاده از چسبهای سیلیکونی سازهای بسیار مقاوم و با دوام متصل میشوند. این چسبها نه تنها شیشهها را در جای خود محکم میکنند، بلکه وظیفه انتقال بار و آببندی را نیز بر عهده دارند. روشهای اجرایی فریم لس میتوانند شامل سیستم “یو چنل (U-Channel)” که شیشه در یک کانال U شکل قرار میگیرد یا سیستم “استپ یونیت (Step Unit)” که شیشهها دارای لبههای پلهای هستند، باشند. در هر دو روش، هدف نهایی ایجاد سطحی کاملاً صاف و بدون المانهای مزاحم از بیرون است.

چالش ها و راه حل ها در اجرای فریم لس

اجرای نمای فریم لس چالشهای خاص خود را دارد:

- دقت بالا در نصب: هرگونه ناهماهنگی در تراز و شاقولی پروفیلها میتواند به وضوح در نمای نهایی دیده شود.

- کیفیت چسبهای سیلیکونی: طول عمر و مقاومت چسبها در برابر اشعه UV و تغییرات دما بسیار حیاتی است. استفاده از چسبهای با کیفیت بالا و برندهای معتبر ضروری است.

- دسترسی برای نگهداری: تعویض پنلهای شیشه در سیستم فریم لس میتواند پیچیدهتر از سیستم فیس کپ باشد و نیاز به تجهیزات خاصی دارد.

- تهویه و بازشوها: تعبیه بازشوهای مخفی یا سیستمهای تهویه طبیعی در نمای فریم لس نیاز به دیتیلینگ دقیق و پیچیدهای دارد تا یکپارچگی ظاهری حفظ شود.

راهحلها شامل استفاده از پیمانکاران با تجربه، انجام تستهای چسبندگی (Adhesion Tests) در محل و آزمایشات عملکردی دقیق پس از نصب است.

دیتیل کرتین وال یونیتایز

سیستم یونیتایزد (Unitized System) به دلیل فرآیند پیشساخت و مزایای بیشمار آن در سرعت و کیفیت، به انتخاب اصلی برای ساختمانهای بلند و پروژههای بزرگ تبدیل شده است.

مراحل نصب پانل های یونیتایزد

پس از تولید و مونتاژ کامل پنلهای یونیتایزد در کارخانه، این واحدها به محل پروژه حمل میشوند. نصب آنها معمولاً با استفاده از جرثقیل یا بالابرهای مخصوص انجام میشود. هر واحد به صورت جداگانه بر روی براکتهای پیشنصب شده بر روی سازه اصلی ساختمان قرار میگیرد و با پیچ و مهره یا سیستمهای گیرهای مخصوص به یکدیگر و به سازه متصل میشوند. این پنلها دارای سیستمهای نر و مادگی یا کام و زبانه (Interlocking Profiles) در اطراف خود هستند که امکان اتصال سریع و دقیق آنها را به یکدیگر فراهم میآورد. این روش نصب “از خارج ساختمان” است و نیاز به داربستهای گسترده را از بین میبرد، که خود به کاهش زمان و هزینه کمک شایانی میکند.

کنترل کیفیت و تست های عملکردی در سیستم یونیتایزد

کنترل کیفیت در سیستم یونیتایزد به دلیل انجام فرآیند ساخت در کارخانه، بسیار دقیقتر و جامعتر است. تستهای عملکردی مانند تستهای نفوذ آب (Water Penetration Test)، تست نفوذ هوا (Air Leakage Test) و تست مقاومت در برابر باد (Wind Load Test) میتوانند بر روی نمونههای اولیه یا حتی بر روی واحدهای تولیدی در کارخانه انجام شوند. این تستها مطابق با استانداردهای بینالمللی مانند AAMA و ASTM اجرا میشوند. در محل پروژه نیز، بازرسیهای بصری و تستهای آبپاشی موضعی برای اطمینان از عملکرد صحیح اتصالات نهایی و آببندی واحدها پس از نصب انجام میگیرد. این رویکرد پیشگیرانه به طور قابل توجهی ریسک مشکلات عملکردی پس از اتمام پروژه را کاهش میدهد.

15 پاسخ

به نظر من، بهترین دیتیل کرتین وال اونیه که هزینه ی نگهداری رو کم کنه. مثلاً اون دیتیل هایی که میشه شیشه ها رو از داخل ساختمان عوض کرد، برای ساختمان های بلند یه گنج محسوب میشه. درسته که این نوع دیتیل کرتین وال ممکنه اولش گرون تر باشه، ولی محاسبه کنید ببینید هزینه داربست برای تعویض یک شیشه در طبقه پانزدهم چقدره؟ قطعاً در بلند مدت، به نفع پروژه است.

سلام، مرسی بابت مقاله خوبتون. می دونید چیه؟ ما وقتی حجم بالایی پروفیل کرتین وال می خریم، بزرگترین ترس مون اینه که بعد از نصب، متوجه بشیم رنگ پروفیل ها یا کیفیت آبکاری شون یکدست نیست. این مشکل معمولاً از ضعف در دیتیل کرتین وال نیست، اما مربوط به کنترل کیفیت تأمین کننده است. وقتی می خوایم یه نمای ۲۰۰۰ متری رو کار کنیم، اگر رنگ مولیون ها تو آفتاب فرق کنه، کل پروژه زیر سوال می ره. تأمینکننده ای که دیتیل های داخلی شو خوب بلده، باید تو بحث فینیشینگ و رنگ پودری هم متریال درجه یک بده. لطفاً تو انتخاب تأمینکننده، این نکته ی ظاهری ولی مهم رو هم در نظر بگیرید.

آقا یه نکته ی مهمی که ما همیشه تو پروژه های انبوه باهاش مشکل داریم، بحث کنده شدن نما تو بادهای شدیده! تو دیتیل کرتین وال، باید حتماً به انکرها که نما رو به اسکلت وصل میکنن، خیلی توجه کنیم. دیدم بعضی شرکت ها فقط دیتیل های ظاهری رو پررنگ میکنن، ولی اتصالات زیر کارشون ضعیفه. به عنوان یه خریدار عمده، اولویت من اینه که دیتیل انکرینگ طوری باشه که حتی در طوفان های شدید هم خیال من از بابت ایمنی نما راحت باشه. اینو باید همه تو خریدشون لحاظ کنن. البته خداروشکر قطب نما این رو همیشه تضمین میکنه

بزرگ ترین دغدغه ما، بحث ضمانت دیتیل کرتین وال در طول ده ساله. تأمینکننده ای که بتونه ضمانت کنه که اتصالاتش در اثر خوردگی یا نشست ساختمان ضعیف نمیشن، برنده است. من حاضرم پول بیشتری بدم، ولی خیالم از دیتیل کرتین وال راحت باشه

تأثیر دیتیل کرتین وال بر عملکرد عایق صوتی نمای ساختمان نباید نادیده گرفته شود. ما که معمولا دنبال دیتیل هایی هستیم که بتوانند شیشه های سنگین با ضخامت متغیر را در خود جا دهند و در عین حال، لرزش شیشه در داخل فریم را به حداقل برسانند. این امر مستقیماً به کیفیت گسکتها و نوع فیکس شدن شیشه در دیتیل کرتین وال بستگی دارد.

ما پارسال از یک تأمین کننده خرید کردیم که دیتیل کرتین وال آن روی کاغذ خوب بود، ولی موقع نصب، دیدیم که مولیون ها خیلی به سادگی به سازه وصل می شدند و خیلی هم محکم نبودند. به همین دلیل مجبور شدیم از اتصالات اضافی استفاده کنیم. به عنوان خریدار عمده، اولویت اول ما استحکام و پایداری نما در برابر طوفان است، چون هزینه جبران خسارت خیلی سنگین تمام می شود.

برای کاهش هزینه های انرژی، ما در پروژ ههای خود فقط از دیتیل کرتین وال با ترمال بریک کامل استفاده می کنیم. نکته ای که حائز اهمیت است، جزئیات اتصال شیشه به فریم آلومینیومی است؛ چسب های سازهای باید دارای تأییدیه های بینالمللی باشند و مقاومت لازم در برابر اشعه UV را داشته باشند. در دیتیل کرتین وال، میزان لقی مجاز باید به دقت مشخص شود تا در فاز اجرا، مشکلی در هم ترازی نما ایجاد نشود. این دقت برای پروژههای با متراژ بالا، یک الزام است.

من قبلاً تجربه بدی با کرتین وال داشتم چون دیتیل کرتین وال در محل اتصال به سقف رو اشتباه زده بودند، کل نما دچار نشت شد! بعد مجبور شدیم میلیون ها تومن هزینه کنیم تا نما رو درست کنیم. به خریداران عمده توصیه می کنم حتماً روی دیتیل های فایر استاپ و درین تأکید کنند. این جزئیات کوچک، در حجم بالا، جلوی ضرر های بزرگ رو می گیره.

تجربه من در ساخت و سازهای انبوه اینو ثابت کرده که مهمترین بخش در کرتین وال، جزئیات ساده آن است. ما به عنوان انبوه ساز، همیشه دنبال سیستمی هستیم که نه تنها از نظر دیتیل کرتین وال قوی باشه، بلکه نصبش هم سریع و بدون خطای انسانی باشه. سیستمهای یونیتایز از این نظر خیلی بهترن، چون کیفیت مونتاژ در کارخونه تضمین شده و در محل پروژه فقط نصب می شن. درست است که هزینه ی اولیه کمی بالاتر می ره، اما در حجم بالا، سرعت اجرا و کم شدن ایرادات آب بندی ناشی از خطای نصاب، در بلندمدت برای ما صرفه ی اقتصادی داره.

در پروژه های لوکس، کنترل صدا و حرارت مهم ترین اولویت برای ما است. لذا دیتیل کرتین وال باید حتماً از سیستم ترمال بریک سه بعدی و گسکتهای EPDM با کیفیت بالا استفاده کند. نکته مهمی که معمولاً نادیده گرفته می شود، دیتیل کرتین وال در محل اتصال مولیون به ترانزوم است که می تواند به یک پل حرارتی تبدیل شود. شرکت های عمده فروش باید در این زمینه شفافیت فنی داشته باشند. ما به دنبال تامینکنندگانی هستیم که گواهیهای تست معتبر نفوذ هوا و آب برای دیتیلهای خود ارائه دهند.

بسیار عالی. از دیدگاه مدیریت پروژه، دیتیل کرتین وال نه تنها بر عملکرد فنی، بلکه بر زمان بندی و هزینه های اجرا هم تأثیر مستقیم دارد. سیستمهای کرتین وال یونیتایز به دلیل مونتاژ در کارخانه و نصب سریع تر، برای پروژه های با مقیاس بزرگ و زمان فشرده، بسیار مناسب تر هستند. در انتخاب دیتیل کرتین وال، ما به دنبال حداقل وابستگی به نیروی کار ساده در محل پروژه هستیم تا کیفیت ساخت نهایی تضمین شود. ارزیابی ما نشان می دهد که دیتیل هایی که امکان رگلاژ بعد از نصب را فراهم می کنند، خطا های اجرایی را تا حد زیادی پوشش می دهند.

ما چند بار برای خرید کرتین وال به مشکل خوردیم، چون مجری ها دیتیل کرتین وال را درست اجرا نکردند. کاش شرکت های تأمینکننده، دیتیل های نصب صحیح ناودانی های تخلیه آب داخل مولیون رو بیشتر آموزش بدن. ما که حجم بالا می خریم، زمان کافی برای نظارت بر تک تک مراحل نصب نداریم و نیاز به سیستم مطمئن و بی دردسر داریم.

در پروژه های بزرگ مسکونی، پایداری نما در برابر زلزله و باد شدید بسیار حیاتی است. دیتیل کرتین وال باید به گونه ای طراحی شود که اتصالات قابلیت جذب حرکت های سازه ای را داشته باشند. در خرید عمده، ما به دنبال سیستمی هستیم که نه تنها در نصب ساده باشد، بلکه در طولانی مدت نیز کمترین میزان نگهداری و خرابی را داشته باشد. کیفیت گسکت ها و نوع ترمال بریک، از مهم ترین عواملی هستند که در دیتیل کرتین وال برای ما اولویت دارند.

سلام، من برای یک برج مسکونی ۲۰ طبقه دنبال خرید کرتین وال هستم. چیزی که منو گیج می کنه، تنوع در دیتیل کرتین وال در بازار ایرانه. هر تأمینکننده ای یه مدل مولیون و ترانزوم داره. چیزی که برای ما مهمه، اینه که دیتیل اتصال به سازه طوری باشه که خیز سقف ها رو مدیریت کنه و بعد از چند سال، شیشه ها نشکنن یا آب بندی شون خراب نشه. ممنون از مطالب مفیدتون.

مطالعه دقیق دیتیل کرتین وال برای کاهش هزینه های بلندمدت پروژه ها ضروری است. ما به عنوان یک شرکت انبوه ساز، همواره بر سیستم ترمال بریک کامل و دیتیل کرتین وال در محل اتصال به سقف ها تأکید داریم. این جزئیات دقیق، جلوی نشت انرژی و مشکلات آببندی آتی را می گیرد. مقاله ی شما مرجع خوبی برای مقایسه جزئیات فنی برند های مختلف است و به ما کمک میکند تا تصمیمات بهتری در مرحله خرید عمده بگیریم.